Controllo idraulico del flusso

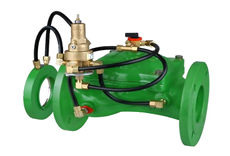

La valvola di controllo portata e riduzione pressione BERMAD è…

Hai già aggiornato BERMAD Connect? Scopri di più

Hai già aggiornato BERMAD Connect? Scopri di più

BERMAD > Centro di conoscenza > Blog > Controllo del flusso d’acqua – Come funziona

Le valvole di controllo del flusso sono progettate per mantenere un flusso massimo costante e preimpostato indipendentemente dalle variazioni della domanda o della pressione del sistema. La limitazione del flusso è necessaria alle uscite dei sistemi principali verso i consumatori, come sistemi secondari (dalla linea principale alla linea idrante; dalla linea idrante alla linea di distribuzione), serbatoi, ecc., al fine di proteggere il sistema di alimentazione da un consumo eccessivo. Il consumo è determinato dalla domanda dell’utente a valle della valvola di controllo del flusso — in base al numero di erogatori presenti nel campo e ai loro dati di portata, al numero di utenti che irrigano contemporaneamente, a componenti esterni come serbatoi e sistemi di backup.

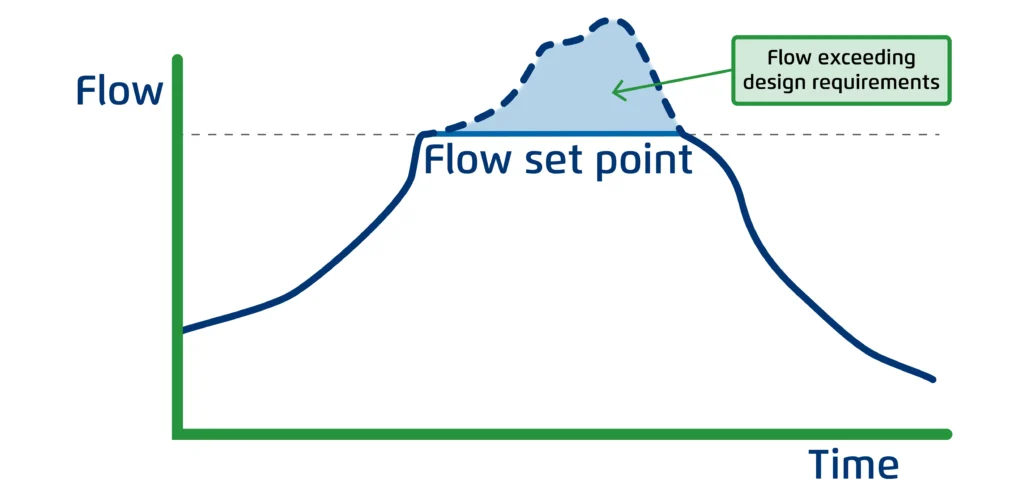

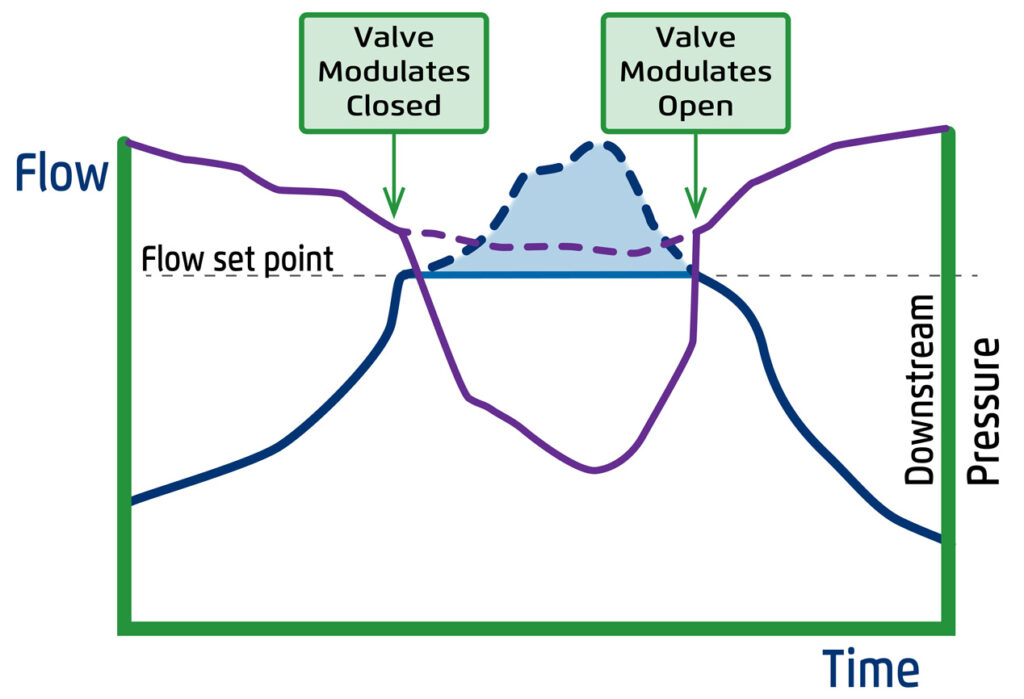

Flusso del sistema in funzione del tempo con valvola di limitazione della portata e senza (linea tratteggiata)

Non potendo controllare gli utenti, i progettisti utilizzano valvole di controllo portata per garantire che il flusso non superi di molto quello previsto in fase di progettazione. Limitando la portata, si protegge il sistema di approvvigionamento da richieste eccessive, dandogli priorità rispetto agli utenti quando tentano di consumare più di quanto previsto dalle specifiche del sistema.

La modernizzazione dell’irrigazione mira a risparmiare acqua ed energia migliorando le infrastrutture irrigue — passando dall’irrigazione a scorrimento ai sistemi in pressione e, così facendo, aumentando l’efficienza dell’irrigazione e ottimizzando l’utilizzo delle risorse idriche esistenti. La progettazione idraulica dei sistemi di irrigazione in pressione si basa su due parametri principali: portata e pressione. Sulla base di questi parametri viene definita l’intera progettazione del sistema: vengono selezionate le pompe, determinati il tipo e la dimensione del sistema di filtrazione, definiti materiali e diametri delle condotte principali e di distribuzione, oltre al numero richiesto, alle dimensioni e alla posizione dei serbatoi.

L’utilizzo di una portata minore per un tempo più lungo rende lo “schema di funzionamento dell’irrigazione” (turni di irrigazione) uno strumento di progettazione fondamentale per ridurre l’energia richiesta e il diametro delle tubazioni e dei componenti del sistema. L’irrigazione viene quindi suddivisa in turni che consentono di risparmiare energia e costi iniziali. Questa progettazione dettagliata si basa sul fatto che la portata nella linea principale e la portata richiesta per ciascun turno di irrigazione sono note.

Quindi, se non limitiamo la portata nei sistemi con più utenti, il consumo incontrollato comporterà una significativa caduta di pressione in tutto il sistema. Questo può portare a cavitazione delle pompe e dei componenti, sovraccarico di consumo energetico, formazione di aria, aspirazione di impurità, ecc. Una deviazione significativa superiore al 10-15% rispetto ai parametri di progetto noti di portata e pressione comporterà un sistema di irrigazione che funziona molto male. Questo può essere evitato implementando valvole di limitazione della portata.

Una richiesta di campo superiore rispetto alla portata progettata può verificarsi a causa di:

a) Limitare la portata all’uscita verso il lotto per proteggere la pompa da condizioni di sovraccarico, sovracapacità e cavitazione e per mantenere la portata di progetto.

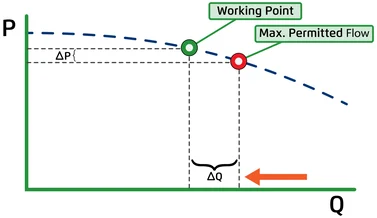

b) Limitare la portata sulla linea principale per proteggere la pompa e il sistema da sovraccarico e cavitazione, mantenendo una curva della pompa piatta come mostrato nel grafico sottostante. Quando la domanda è significativamente superiore a quella di progetto:

Controllo del flusso per sistemi che vengono svuotati tra i turni di irrigazione, come ad esempio:

Il seguente video mostra il processo di riempimento di una macchina per irrigazione (pivot centrale):

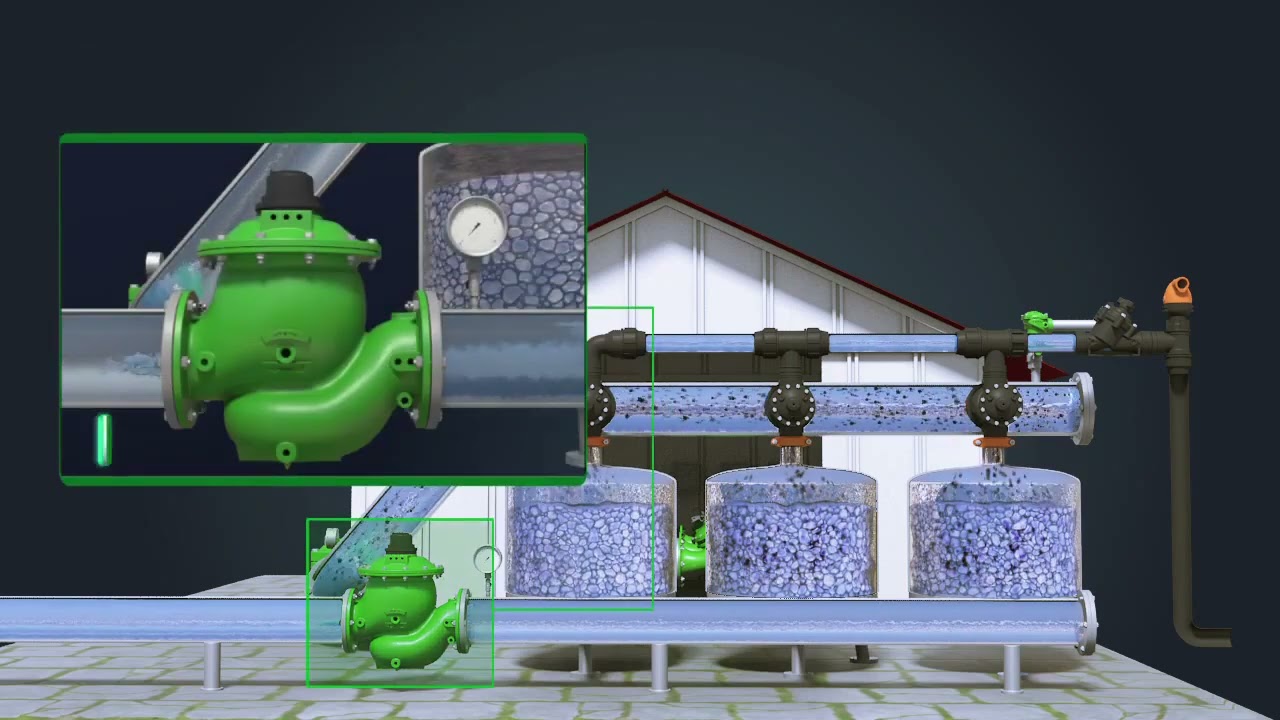

Controllo del flusso per prevenire la fuoriuscita del fluido dal filtro, dalle reti e il potenziale collasso dell’elemento filtrante, oltre a risparmiare acqua ed energia.

Il seguente video mostra le diverse valvole di controllo necessarie in un sistema di filtrazione, tra cui le valvole di controllo portata:

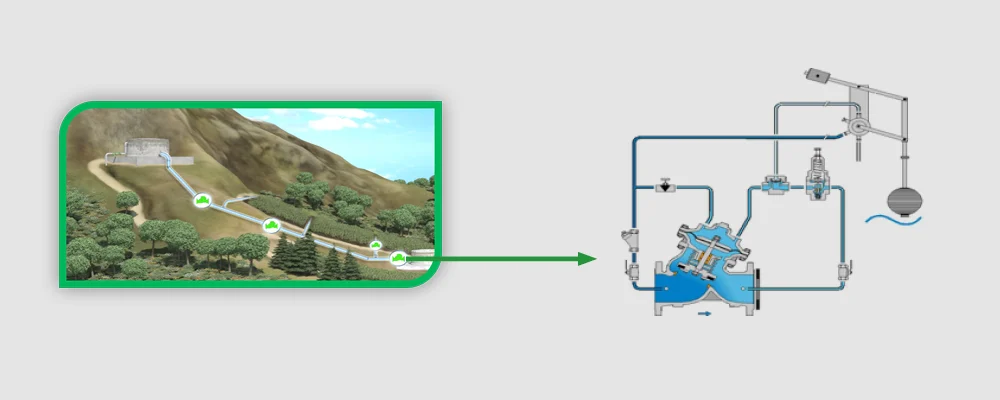

Le valvole di controllo livello regolano l’apertura quando il livello dell’acqua nel serbatoio scende. Se ciò avviene mentre il sistema è in funzione/irrigazione, potrebbe causare una caduta di pressione per tutti gli altri utenti. Limitando quindi il flusso di riempimento del serbatoio, si protegge il sistema da questo tipo di caduta di pressione. Inoltre, l’utilizzo di una valvola di controllo portata & livello può offrire protezione sia alla valvola che al serbatoio da condizioni di elevato flusso di riempimento e cavitazione.

Se la portata impostata della valvola è uguale alla portata nominale di progetto, la valvola sarà costantemente in modalità di regolazione, generando una maggiore perdita di carico (pressione a valle più bassa nel campo) e condizioni operative più gravose, con il rischio di danni da cavitazione della valvola.

Vedi il grafico a sinistra che mostra l’effetto della sovradomanda dei consumatori (area azzurra) sulla pressione a valle della valvola (linea viola) quando la valvola modula per mantenere la portata preimpostata (linea blu). Nota: la linea viola tratteggiata mostra la pressione a valle senza controllo di portata; la linea viola rappresenta la pressione, la linea blu rappresenta la portata.

Bermad raccomanda vivamente di calibrare la valvola di controllo portata al 10-15% in più rispetto alla portata nominale di progetto del settore per i seguenti motivi:

Collegata a monte della valvola, la flangia forata lavorata è dimensionata per creare una differenza di pressione nota per una determinata portata.

Valvola di controllo portata Bermad Modello 470-U con sensore di portata a orifizio ΔP. Rilevando questa pressione differenziale, il pilota controlla la valvola principale:

Il condotto interno di pressione differenziale è in realtà un dispositivo interno, installato all’interno della valvola, progettato per rilevare una differenza di pressione nota per una determinata portata. I vantaggi del TubeOrifice rispetto all’orifizio standard sono:

Situato a valle della valvola, il differenziale di pressione sull’orifizio può essere determinato controllando esclusivamente la pressione a monte dell’orifizio, poiché la pressione a valle dell’orifizio è costante e pari al livello dell’acqua nel serbatoio. La valvola limita il flusso di riempimento del serbatoio semplicemente riducendo la pressione a monte dell’orifizio (tra l’orifizio e la valvola), dando così priorità ai consumatori rispetto al riempimento del serbatoio e garantendo il controllo del livello e la protezione della valvola contro la cavitazione.

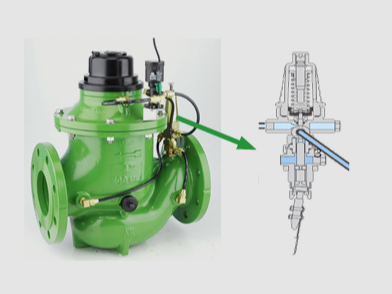

Filettato su una porta dedicata del corpo valvola, il pilota a paletta offre la capacità di controllo del flusso a 3 vie (o 2/3 vie). Posizionata all’interno del flusso, la paletta del pilota è progettata per rilevare la differenza di forza associata alla velocità del flusso che “colpisce” la paletta. La deviazione della paletta dalla “posizione verticale” determina lo stato di controllo del pilota per modulare la chiusura o l’apertura della valvola. L’immagine mostra un Idrometro di Controllo Portata Bermad Modello 970-55 con pilota a paletta come sensore di flusso.

Nota: Per velocità di flusso inferiori a 1 m/s, si consiglia un pilota servo a paletta a 2/3 vie.

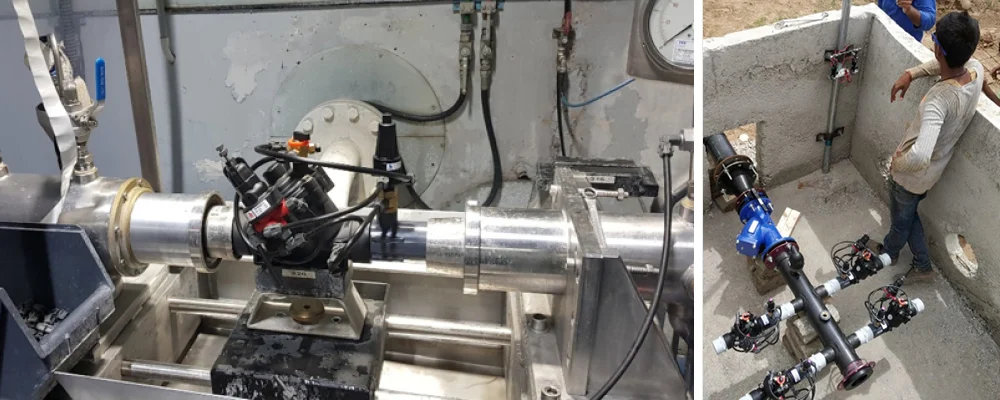

Sistema di gestione degli scarichi Orissa, India

Le foto sottostanti presentano un tipico sistema di gestione delle uscite in India, dotato di valvole di controllo portata e riduttore di pressione da campo (Bermad Modello IR-2″L-172). Ogni valvola controlla l’irrigazione di un appezzamento appartenente a un agricoltore diverso. Il progetto comprende 726 Sistemi di Gestione delle Uscite (OMS), ciascuno dei quali include valvola di isolamento, filtro raccogli-sassi, valvola di sfiato aria, valvola di controllo da campo e automazione.

Il flusso è controllato da piloti a paletta a 3 vie.

Bermad è il principale fornitore di questo progetto in corso con circa 3.500 valvole polimeriche; ciascuna è stata testata e calibrata secondo i requisiti di progettazione presso lo stabilimento Bermad.

L’immagine a sinistra mostra la Valvola di Controllo Portata e Riduzione Pressione Bermad Modello IR-172 su banco prova per test e calibrazione; l’immagine a destra mostra l’installazione OMS in loco, Orissa India.

CCRR Callen in Spagna è un consorzio di irrigazione di 1.872 ettari con 70 utenti che coltivano mais, orzo, grano e erba medica. Il consorzio desiderava rimodernare la propria infrastruttura di irrigazione perché era obsoleta, inefficiente e richiedeva un’intensa gestione manuale.

La soluzione integrata di irrigazione Bermad per Callen comprendeva una linea principale e soluzioni contro i colpi d’ariete, oltre a idrometri IR-972 a riduzione di pressione e controllo della portata comandati a distanza per ciascun appezzamento.

Il consorzio controlla a distanza ogni idrometro in base ai turni di irrigazione programmati.

I misuratori idrometrici di controllo del flusso IR-972 con pilota a paletta sono installati all’unità di irrigazione al fine di controllare:

hbspt.cta._relativeUrls=true;hbspt.cta.load(2377786, ‘9956d38d-94ca-43d8-a7a8-6d1f496fab3a’, {“useNewLoader”:”true”,”region”:”na1″});

Quali sono i vantaggi e la funzione di una valvola…

Yara aveva bisogno di una soluzione idraulica semplice in caso…

Hai bisogno di maggiori dettagli?

Hai una domanda? Siamo qui per aiutarti

Abbiamo ricevuto la tua email. Ora, rendiamolo personale...